上海----(美国商业资讯)--—浸渗技术的发展和推广对铸造行业起着至关重要的作用。经过浸渗处理,存在气孔、针孔、缩孔等缺陷的铸造件可继续使用,无需报废,降低成本。浸渗,即在常压或者加压的作用下,低粘度液体填充到铸造件微孔中,然后固化形成坚硬的聚合物,达到有效密封微孔缺陷,解决铸造件泄露问题的技术。

浸渗剂介绍

汉高乐泰浸渗剂为甲基丙烯酸酯类树脂,分为热固化型和厌氧型两种。热固化型有Resinol 90R,Resinol 90C,Resinol 88C。其中90R为汉高新一代的可循环回收树脂;厌氧型有Resinol RTC,Fleseal 5100,其中5100为专为电子元器件孔隙密封研发的柔性浸渗剂。90R,因其密度低于水,因而能从清洗水中分离,回收。90R浸渗工艺能够回收85-90%的被水清洗掉的树脂,有效减少浸渗剂的浪费;同时与一般的非循环回收的热固化型树脂浸渗工艺相比,耗水量降低40%,节约废水处理费用。汉高乐泰服务中心均使用可循环回收树脂90R为客户提供铸件浸渗服务。

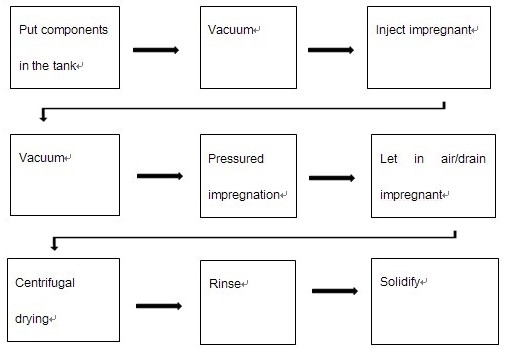

浸渗工艺

铸件整体浸渗,最常用、最有效的是真空加压浸渗方法,其工艺步骤见图1。压力浸渗阶段也可无需加压,即在常压下浸渗,简化工艺。

零件放入真空浸渗罐后,首先抽真空排除罐内的空气、微尘。这一步称为干真空,通常压力低于80mbar,,保持5-10分钟。干真空结束后,浸渗液进入真空浸渗罐。继续抽真空5-10分钟,称为湿真空。继续抽真空的目的排除浸渗剂中的空气,防止溶有气体的浸渗剂渗入工件微孔缺陷中,避免固化时气孔的产生影响密封性能。湿真空结束后,通大气加压,利用压差使浸渗剂进入孔隙。通常加压到0.5Mpa,保持5-10分钟;也可不加压,在常压下保持5-10分钟。浸渗完成后,离心甩出零件表面、孔洞中的残留浸渗剂。清洗零件,去除零件表面、孔洞中的残留浸渗剂。最后在90oC的热水中固化10-20分钟,孔隙中的浸渗剂固化形成坚硬的固体。

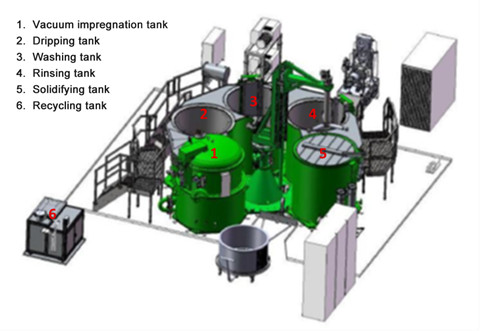

浸渗设备

浸渗工艺离不开浸渗设备的支持。汉高乐泰浸渗技术采用自主研发的全自动高速浸渗设备(图2)。整个设备包括:真空浸渗罐(下层为树脂储存罐),滴落罐,清洗罐,漂洗罐和固化罐,循环回收设备。其中循环回收设备与清洗罐链接,清洗水在清洗罐与循环回收设备间自动循环,回收树脂。浸渗过程采用可编程序控制器(PLC)自动控制,触屏显示器可动态观察浸渗过程的每一个步骤,涵盖罐体液位,压力,温度,阀门的开闭等。铸件篮筐通过机器手自动在各罐体间转移。整个浸渗过程,无需任何人员参与。国内主流半自动“一”字型设备相比,汉高全自动告诉浸渗设备保证了浸渗质量的一致性,提高了生产效率(每小时5筐)。

浸渗质量

浸渗质量主要从浸渗后铸件的密封率,螺纹孔中有无影响后续装配的残胶,外观有无损坏,如刮伤或者碰伤、腐蚀、氧化变色三个方面评判。

浸渗技术仅对微孔起到密封作用,因为树脂已从大孔中流出,尤其是在固化阶段。因此铸件孔隙的尺寸是影响浸渗密封效果的关键因素。对于确定的工艺和浸渗剂,铸件中的孔隙越长,孔径越小则树脂填满孔隙的时间会越长。理论上,汉高浸渗树脂和工艺能够密封的上限值为0.25mm。

对于浸渗技术本身来说,浸渗质量与浸渗剂,浸渗工艺、浸渗设备密切相关。为了保证高密封率,必须对浸渗剂的质量进行日常监控。汉高乐泰浸渗服务中心每班会对浸渗剂进行聚合时间、密度、粘度监控,确保树脂质量。

若铸件的螺纹孔或者其他种类的盲孔中的树脂不能被清洗掉,固化后则很难去除,影响后续铸件装配或者其他工艺加工。铸件的摆放方式,清洗方式和时间,清洗水的干净度,离心影响铸件的清洗效果。铸件的凹面和盲孔朝下或者朝外,有利于胶液在离心过程中被甩出;按时更换清洗罐和固化罐中的水;增加清洗时间或者次数;增加离心时间、转速可提高清洗效果。汉高乐泰浸渗工艺,铸件篮筐在每个罐体内的工艺步骤结束后,均有离心工序,甩出多余的残胶或者水。且对漂洗罐(二次清洗罐)的水质进行监控,定期更换水,及清洗罐壁。每周进行一次树脂分离实验,检查清洗罐中水树脂的含量。如果在水上面的树脂层大于12%水溶液体积,则需要对清洗罐做树脂清除处理,即从清洗罐中移除过量的树脂,改善清洗效果。

整个浸渗工艺中,铸件在水中清洗、高温固化,易发生氧化或者腐蚀。清洗罐和固化罐中必须加入抗氧化剂和防腐剂防止铸件因氧化和腐蚀发生变色。

汉高浸渗系统提供了一个独一无二,完全自动化的浸渗解决方案。 其高科技树脂提供了稳定的质量和无与伦比的密封性能。汉高高效的浸渗解决方案使客户实现更高层次的可持续性,减少树脂的使用, 能源成本和缩短处理时间。

Contacts:

Echo Liu

Regional Marketing Communication Manager

Office: +86 21 2891 5832

Email: echo.Liu@henkel.com

Neil Zhu

Business Development Manager, Asia Pacific

Mobile: +86-13636348685

Email: neil.zhu@henkel.com

图1. 真空加压浸渗工艺

图2. 汉高乐泰高速全自动浸渗设备